| Schaltung technische Details |

|

|||||||

|

|

||||||||

|

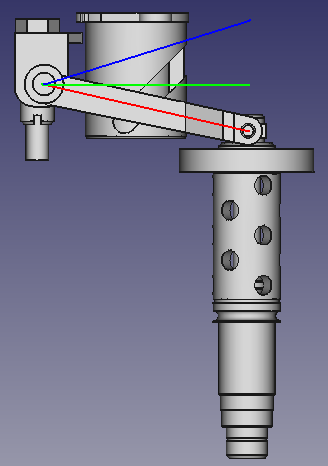

Mit dem Wechsel von alte auf

neue Motoren Palette wechselte Suhl auch die Getriebe von Schaltklauen auf

Ziehkeil

Das Schaltprinzip per Ziehkeil ist recht einfach. Suhl hat dem Prinzip Kugeln gegeben womit Schaltwechsel weicher erfolgen Selbst schnelles schalten unter harten Bedingungen widersteht das Kugel-Keil Prinzip besser als ein einfaches Keilprinzip Irgendwie genial war auch den Schaltvorgang einer Walze, also einer Drehbewegung anzuvertrauen Eben diese Genialität hat jedoch auch Nachteile 1. So wird die

Schaltbewegung von Hebel auf Drehbewegung gewandelt und danach wieder zurück

auf Hebelbewegung

2. Der Wandel auf

Drehbewegung und wieder zurück auf Hebel hat einen weiteren Nachteil

|

||||||||

|

|

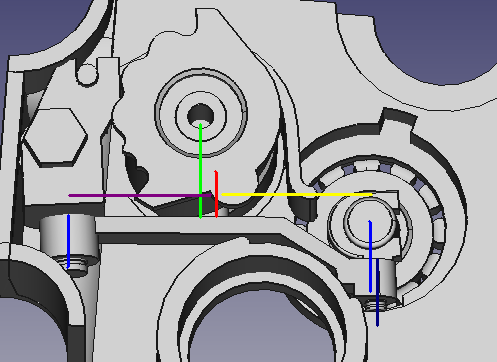

Im 3. Gang steht der Hebel ca. 90°

zum Ziehkeil (grüne Linie)

Damit ist der Verfahrweg des Hebels im 3.Gang größer als im 1. und 5.Gang (rote + blaue Linie) In der ungleichen Verfahrlänge liegt eine der größten Schwächen denn der Ziehkeil selbst benötigt immer gleiche Verfahrlängen in allen Gängen Was auffällt, die 90° Stellung

(grüne Linie) liegt nicht mittig zwischen

Eben diese Positionen wurden

später unverändert für 5 Gang übernommen

|

|||||||

|

Mit 5 Gang Getriebe verringerten sich

die Schaltwege am Ziehkeil von ca. 11 auf 8,8 mm

Es stehen also je Gang rund 2 mm weniger Verfahrweg zur Verfügung als beim 4 Gang Getriebe Eben das zwingt : A) zu höherer Genauigkeit. Das gesamte Arbeitsspiel muss passend verringert werden B) zwingt es die Hebelgeometrie zu einer Anpassung auf 5 Gang mit kürzeren Verfahrweg Kompromisse die bereits das 4 Gang Prinzip in sich hat, hatten spätere Generationen bei der Übernahme auf 5 Gang nicht mehr im Blick Mit der Übernahme der ansonsten gleichen Schaltkette konnte es leider nie richtig gelingen Schaltschwierigkeiten und Ungenauigkeiten waren quasi vorprogrammiert. Je eiliger der Schaltvorgang um so deutlicher trifft die Schaltung einen " Zwischengang " Besonders Cross- und Rennfahrer können davon ein Lied singen Mit der Folge das oft noch 4 Gang bevorzugt werden weil es einfach genauer den Gang trifft In der Folge gab es immer wieder Bemühungen für Verbesserungen auch wenn dabei selten der Blick ins Grundprinzip ging Manche Verbesserungen erfolgten mehr aus Vermutung und angetrieben aus der Not heraus. Eine ordentliche Portion Gewinnstreben war nicht selten Begleiter So erfolgten Änderungen und Verbesserungen an Punkten die ohnehin den gringsten Einfluss üben Wie zB. an der Drehbewegung der Schaltwalze Die Lagerung der Drehbewegung war das kleinste Sorgenkind und bekam eine Verbesserung mit Nadellager. Dennoch blieb der eigentliche Nachteil, ungleicher Verfahrweg zwischen den Gängen zu 100% erhalten Die Schaltwalze mit Schraubensicherung versehen war ein positiver Schritt denn Sicherungsringe falsch eingesetzt führen zum Ausfall der Schaltung. Im Rennsport war das ganz schnell zu erfahren |

||||||||

|

3. Das Prinzip besitzt weitere Schwachpunkte

Bereits bei der Konstruktion wurde nicht bedacht den Hebelpunkt in möglichst allen Gängen auf die Drehachse der Schaltwalze zu lagern So liegen Kraftpunkte in jedem Gang abseits vom Optimum und erzeugen neben Ungenauigkeit auch Reibverschleiß Es lässt darauf schließen, das nachträgliche Anpassungen im Fertigungsvorgang durchgeführt wurden Verständlich zu damaliger DDR Zeit als das Schaltprinzip entstand wurde noch alles 2D auf Papier gezeichnet Bauteile in der Produktion mit kleinen Änderungen öffneten Türen für Detailfehler. Beispiel: |

||||||||

|

|

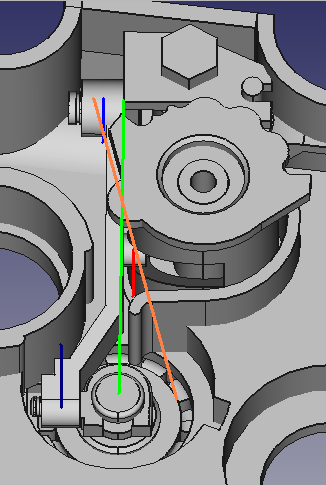

Hebelschwenkpunkt (rote Linie) sitzt

dezentral

zwischen den Schwenkpunkten (blaue Linien) Somit keine 2:1 Übersetzung was für sich kein Problem darstellt Allerdings sitzt damit gleichzeitig der Hebelschwenkpunkt (rote Linie) außerhalb der Drehachse der Schaltwalze (grüne Linie) Die Zeichnung zeigt Position 5.Gang In Position 3.Gang rückt die rote Linie noch weiter von der grünen weg Otimal wäre ein Drehpunkt auf der grüne Linie Schaltwalze versetzen und neue Gehäuse gießen samt Gießform? Teuer Hebelpunkt versetzen? Übersetzung dann länger = contra Längerer Hebel ? Verändert den Punkt nicht Eine Mischung aus allem + weiter hinein blicken führt zur Lösung |

|||||||

|

Die Schaltwalze

bedient den Hebel außermittig, außerhalb der Kraftachse

So wird der Hebel bei jeden Schaltvorgang zum seitlichen abkippen angeregt. Was noch kein Spiel hatte bekommt es damit Der Mitnehmer des Ziehkeils mit seiner U-Form sitzt in Kraftachse, hat jedoch eine seitliche Aufnahme Diese sorgt ebenfalls für Arbeitsspiel und noch mehr kippeln in der langen Schaltkette Nahezu jede abgeleitete "Tuningversion" ist abgeschaut und hat folglich diese Schwachstellen mit im System Auch alte Kompromisse die bereits die Entwicklung für Serie begleitet haben und dann nach außen in Vergessenheit gerieten Bezieht man die Überlegung mit ein, das alles mit einfachsten Mitteln baubar sein sollte, bekommt man einen Überblick das die Bauart mehrere Kompromisse besitzt. Diese unendlich weiter übernehmen und dafür unwichtige Stellen "verbessern" kann nicht zum Erfolg führen |

||||||||

|

|

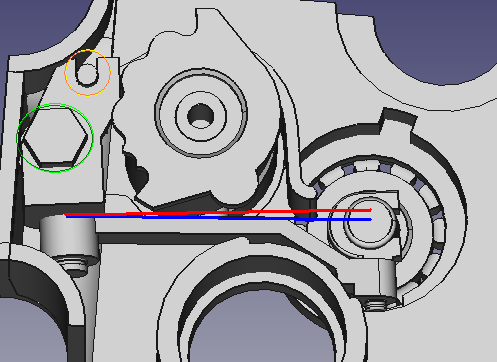

Die Zeichnung zeigt den seriellen

Aufbau für 4 und 5 Gang

Die Kraftachse des Hebels liegt

auf Mitte Ziehkeil (grüne Linie)

Hinweise nebenbei:

Unterhalb Schaltwalze, die Ölführung lenkt aufgeschleudertes Öl

|

|||||||

|

Um ein volles Bild zu

erhalten muss auch folgendes gesagt werden Die Konstruktion entstand als es noch keine PC und 3D Software gab. Alles gezeichnet und im Kopf als 3D vorgestellt Entsprechend waren der alten Zeit üblich nachfolgende Anpassungen am fertigen Realobjekt gängig Wie weit diese dann auch Fertigungstechnisch mit möglichst geringen Mehrkosten umzusetzen waren .... Aus den Schritten setzt sich so manche " bis heute ist Position " zusammen Um so mehr Hut ab für die damalige Leistung |

||||||||

|

Ist das Verdrehen beim fest ziehen der Mutter wichtig ?

Ja leider denn beim fest ziehen der M8 Kontermutter wird der ganze Hebelträger drehend beansprucht Je nach Spiel im Motorgehäuse neigt er sich zur Seite und damit den ganzen Hebel So fest gezogen verabreicht eben das dem Ziehkeil seitlichen Druck und rückt ihn aus der Mittenachse Wird dann ein Gang eingelegt pressen 3 Kugeln den Ziehkeil mit enormer Kraft zurück in zentrale Achse Fortan kämpft der Ziehkeil gegen seitlichen Druck an. Entweder gibt der Hebel nach oder eben der Ziehkeil Womit man fast auf die nächste Frage kommt, wieso nicht 4 oder mehr Kugeln je Gang ? Egal wie viele gesetzt werden, in Eingriff gehen immer nur 3. Jede weitere taumelt nur wie Reserve mit Von daher spielt auch Materialtechnisch mit das 3 ausreichen Ebenfalls verrichten diese 3 Kugel auch die Scherkraft zum Zahnrad Naturbedingt finden die Kugeln niemals die immer gleiche Position im Zahnrad. Sie wechseln sich fortlaufend ab Besteht auch nur an einer Stelle Hundertstel Ungleichheit sorgt die dafür, das der Ziehkeil außer Mitte läuft Und eben das baut sich dann im Arbeitsleben auf. ( Lege einen Gang ein und beobachte den Rundlauf des Ziehkeils ) Die dezentrale Position stört aber auch den Ziehkeil beim fest ziehen der Kontermutter Das von außen einstellbar ist schön und gut Dennoch sollte man danach immer innen kontrollieren das der Ziehkeil rundum frei arbeiten kann Der klapprigen Blechaufnahme und ihrer Einstellfunktion ist es zu verdanken Möglichst kostengeringe Herstellung hat zu diesem Aufbau geführt |

||||||||

|

Hebelachse im losen Zustand + genau

ausgerichtet (blaue Linie)

Die rote Linie zeigt die Position im Zustand mit fest gezogener Mutter Schuld daran ist der Hebelträger mit seinen beweglichen Punkten grün und gelb |

|||||||

|

Betreffs 5 Gang ein

ergänzender Hinweis. |

||||||||

|

|

||||||||