| Kupplung Einblicke |

|

||

|

|

|||

|

Bereits voran wurde schon auf

Reibbeläge und Stahlscheiben eingegangen

Hier etwas mehr Serielle 4 Lamellen Pakete haben Dicke der Stahlscheiben 1,0 mm Serielle Reibbeläge haben Dicke ca. 3 mm Die 4 Lamellen Paket Dicke ergibt damit ca. 15 mm ( 4 Reibbeläge + 3 Stahlscheiben ) Anbei muss man wissen das Tellerfedern ihre Kraft nur in einem engen Winkelbereich liefern Gröbere Abweichung von 15 mm Paketdicke führt zu veränderter Winkelstellung der Tellerfeder und damit zu abnehmende Federkraft Überspannte Tellerfedern erzeugen ebenso abnehmende Federkraft wie zu gering Gespannte Damit alles in Waage bleibt müssen also 15 mm Paketdicke eingehalten werden Aufrüstung auf 5 Lamellen

ging deshalb mit einige Kompromisse einher

Am Kupplungskern befindet

sich eine Nut für einen Sicherungsring

0,6 mm hat geringere Dicke

als 1,0 mm. Damit steigt für 0,6er die Anfälligkeit auf Hitzeverzug

Nicht geändert hat sich

damit die dünne Auflage in der Verzahnung

|

|||

|

|

|||

|

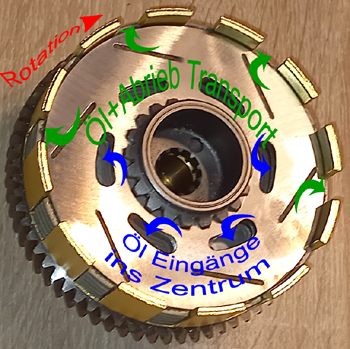

Durch die Rotation der Kupplung ist

generell vorgegeben, das sich Öl vom Zentrum nach

Außen

bewegt. Es wird quasi geschleudert. Bei KW Drehzahl 10000 U/min arbeitet die Kupplung mit ca. 3000 U/min. Das ist ca. die Arbeitsdrehzahl von E-Motoren in Arbeits und Haushalt Maschinen Bei den Schleuderkräften ist es nicht möglich entgegen der Schleuderkraft Öl zu bewegen. Im Netz gibt es Angaben die das Gegenteil meinen und dazu auch Schlitze + Öffnungen präsentieren Es darf jedoch unter Ulk, nicht Verstanden verbucht werden Kupplungen erfassen Getriebeöl mit den äußeren Lamellenspitzen und schleudern es sogleich wieder außen weg. Es reicht gerademal um die Lamellen außen etwas zu Benetzen. In tiefere Schichten oder gar ins Zentrum kann auf diese Weise kein Öl gelangen. Entsprechend schwach fällt die Zentrumkühlung aus. Im Zentrum liegen Reib + Hitzeschwerpunkt. Dort müsste also Öl eigentlich hin. Bei Serienbelastung konnte auf besondere Ölzuführung verzichtet werden. Hierzu genügt etwas Benetzen außen + simple Schleuderkraft. Geringe Belastung, geringe Drehzahl Hierfür sind geschlossene Front und Rückseite der Kupplung ausreichend. Hinten geschlossene Stahlscheibe. Vorn geschlossener Federteller sind unüberwindliche Barrieren für Öl Bei Tuning reicht es jedoch nicht mehr. Besonders weil zu den 4 Serien Lamellen weitere hinzu kamen und diese zudem dünner sind. So ist die Ölmitnahme jeder einzelnen Lamelle verringert bei gleichzeitiger Steigerung der Reibflächen. Nur ein bewusst aktivierter innerer Ölkreislauf kann das Zentrum wirksam herunter kühlen, sogar schnell reagierend Das gelingt am Besten geradlinig ins Rotationszentrum, also in bzw. durch Front und Rückseite dicht entlang der Drehachse. Auf diese Weise arbeitet der Schleudereffekt positiv als Förderpumpe Ins Zentrum hinein, außen heraus und die Reibhitze geht mit weg Es bringt nichts Front und Rückseite geschlossen zu halten wie Serie Genau das aber zeigen viele Tuning Kupplungen. Tuning nicht so ganz Tuning Es bringt nichts Stahlscheiben mit Fenster und Schlitze zu versehen wenn diese erneut in geschlossener Front und Rückseite Dienst tun. Solche Scheiben sehen gut aus aber im geschlossenen System ist die Wirkung Null Nadelgelagerte Druckplatten verschärfen das Problem und bilden eine zusätzlich davor gesetzte Schleuderwand. Selbst gelocht gelangt kein Öl ins Zentrum |

|||

|

|

Hier der Ölverlauf in einem

Kreislauf System

Hinterer Zugang

Hinweis:

|

||

|

Bei fast allen Tuning Kupplungen am

Massenmarkt ist kein Zentralzugang für Öl vorhanden

Rückenplatte und Primär sind geschlossen In den Fällen sind Öffnungen in Stahlscheiben wirkungslos ohne Futter, siehe blaue Pfeile Das Gleiche gilt für den vorderen Zentralzugang |

|||

|

Vorderer Zugang

Auch hierzu an passender Stelle

passende Öffnungen

Mit einer üblichen

nadelgelagerten Druckplatte, auch mit

|

||

|

Weil Kupplungen mit Zentral

Öl Kreislauf geradezu gespült werden ist der Abrieb deutlich geringer.

Auch muss kein Glühwölben mit Sonderschlitzung in Stahlscheiben entgegen gewirkt werden weil die Temperatur deutlich geringer bleibt. Jede einzelne Baugruppe genießt den Vorteil der Ölspülung Von Serie daher gebracht sind Rückenplatte und vorn Federteller aus Stahl Bei den Glühanfälligkeiten des Serien Systems war Stahl angebracht zumal billig Für Tuning darf man den Schritt wagen leichteres Material mit noch besserer Ableiteigenschaft für Hitze zu nutzen. Da bietet sich Alu geradezu an. Mit der verbesserten Wärmeableitung ( 3x höher als Stahl ) wird auch damit der innere Hitzelevel gering gehalten. Ein Aufstauen ist quasi Unmöglich in Verbindung mit der Öl Spülung |

|||

|

|

|||