| Nadelgelagerte Druckplatten |

|

||||

|

|

|||||

|

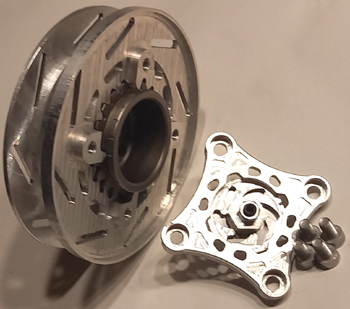

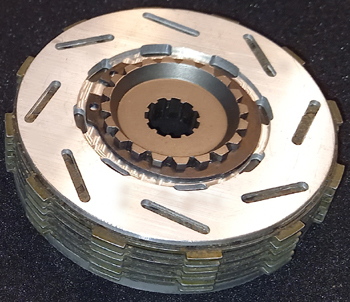

Funktion Druckplatte mit zentraler Einstellfunktion für Kupplungsspiel Das Bauteil entstand damals im Werk Suhl mit den vorgegebenen Leitlinien - geringer Aufwand zu geringen Kosten Entsprechend simpel sind Aufbau und Herstellung aus Stahl Die Druckplatte hat die Aufgabe die Kupplung bei Betätigung zu trennen Damit wird die Tellerfeder zusammen gepresst. So werden die Reibscheiben getrennt und frei beweglich Die Druckplatte ist aus 2,5 mm Stahlblech formgepresst. Mit 8 Bohrungen und im Zentrum ein M6 Gewinde Die zentrale Stellschraube mit Kontermutter kann auch mit montierten Öldeckel von außen gut eingestellt werden Solange die zentrale Einstellschraube exakt mittig und gerade sitzt funktioniert die simple Ausführung Nachbau Hersteller aus heutiger Zeit schaffen es leider selten die Bohrungen auf das zentrale Gewinde gerade auszurichten Die Folge ist damit eine außermittig abhebende Druckplatte Während die Kupplung auf einer Seite bereits trennt, schleift die andere Seite noch Der Trennpunkt wird damit sehr schwammig. Mit getrennter Kupplung bei Einlegen des Ganges spürt der Motor Gegenkraft, tourt entsprechend niedriger und das Moped will schon los fahren. |

|||||

|

|

|||||

|

Entwicklung Weil die Druckstifte auf die Stellschraube ansetzen haben beide eine zueinander angepasste Fläche. Das Grundanliegen dabei ist zentrale Lage beizubehalten weil mittig ansetzender Druck auch rundum gleichmäßig Trennen der Kupplung ergibt. Das Ganze funktioniert recht gut bis zur Druckstärke die ca. 1,6 mm Tellerfedern erzeugen Von daher besteht kein Bedarf auf Nadellagerung zu steigern. Im Laufe der Entwicklung

immer stärker werdender Motoren wurden auch immer stärkere Kupplungen

benötigt In der Phase setzten

Überlegungen ein wie man das Verhindern kann Runde Nadelgelagerte

Druckplatten gibt es massig von überall.

Erst radikales "Abspecken" hat zur 4 eck Form geführt + darin Schlitzform

die Öltransport leitet.

|

|||||

|

Ergebnis Hier sind alle Kupplungen mit Tellerfeder im Leichtbau mit Spülsystem ausgestattet Die Nadelgelagerte Druckplatte kann auch einzeln für jede am Markt verfügbare Kupplung auf Tellerfederbasis verwendet werden. Tausch 1:1 Hierfür ist der CNC Suhl Typ die speziell angepasste Version |

|||||

|

|

|||||

|

Grüße aus Suhl |

|||||

|

|

|||||